チタン合金の温・冷間プレス成形法の開発と航空機産業への展開

日本国内の中小企業が、各社の高い技術力を活用して、今後の成長が見込まれる航空機産業に参入するためには、航空機産業における仕組みやルールの理解、国際規格への対応など、越えなければいけないハードルがある。そこで都産技研では、航空機の製造や開発に求められる国際規格に対応した試験や共同開発を通じて、航空機産業への参入を目指す中小企業を支援する航空機産業支援事業を実施している。本記事では、航空機産業では一般に使用されるものの加工の難易度が高いチタン合金の成形の技術解説と、その技術を活用した支援事業における事例を紹介する。

機械技術グループ TEL: 03-5530-2570

チタン合金の産業ニーズと成形の困難性

近年、航空・医療分野において、高機能なチタン合金の適用が増加している。しかし、一般的なTi-6Al-4V合金はプレス成形時に熱間プレス成形が必要で700℃以上に加熱しないと成形困難なことがネックであった。そこで、都産技研では、困難と言われていたチタン合金の温・冷間プレス成形を可能にするために独自に研究開発を行い、この技術を利用して中小企業と共同研究を行いながら、航空機産業への展開を目指している。

図1 チタン合金の温・冷間プレス成形法の開発と航空機産業への展開

概要-チタン合金と航空機産業での適用例

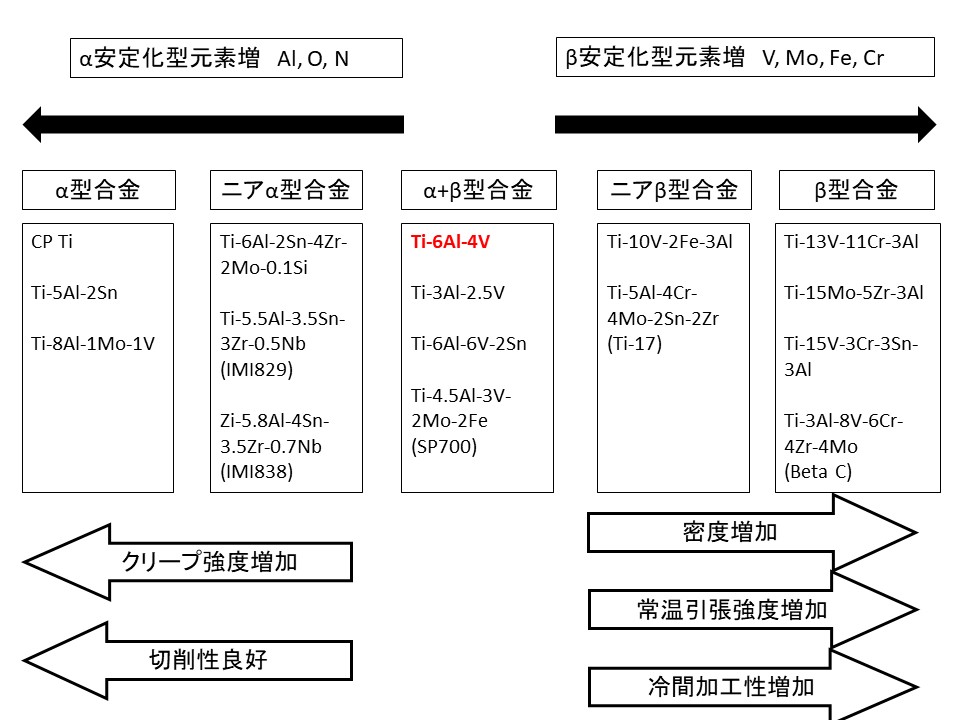

チタン合金は、軽量、耐食性、高比強度という特性から、航空宇宙・医療機器分野で近年活発に活用が進められている。図2参考文献1に各チタン合金の分類とその特性を、表1参考文献1に航空機部品でのチタン合金の使用例を示す。チタン合金は、金属組織の状態によって、大きくα型合金、β型合金、α + β 型合金、ニアα型合金、ニアβ型合金の5つに分類される。

特に航空機産業では、α + β 型合金であるTi-6Al-4V合金(質量分率でアルミニウム(Al)が6%、バナジウム(V)が4%含まれているチタン合金)が使用量の過半を占める。これは、加工熱処理により、機械的性質を広範囲で制御でき、強度、靱性のバランス、溶接性に優れるという多くの長所を持つためである。Ti-6Al-4V合金は、冷間加工性に限界があり、熱間加工と切削加工の組み合わせで仕上げることが一般的であった。現在では、冷間加工のできるβ型チタン合金の利用とともに、歩留まり向上によるコストダウンを目的としたニアネットシェイプ加工(完成品に近い状態に仕上げること)が盛んに行われ、恒温鍛造(素材と金型を同一温度に制御し、変形抵抗を低下させることで難加工材の成形を可能とするプロセス)、超塑性加工-拡散接合、精密鋳造、粉末冶金などが広く用いられてきている。

参考文献1) 航空宇宙工学便覧,日本航空宇宙学会編,第3版

図2 チタン合金の分類とその特性参考文献1

表1 航空産業分野で使用されるチタン合金(一部抜粋)参考文献1

チタン合金の研究と都産技研の取り組み

Ti-6Al-4V合金の温・冷間での成形が困難な理由として、700℃以上に加熱しない場合、変形能に寄与する伸びが向上しないという点が大きい。常温では16%程度、300℃で18%程度であるが、700℃では30%と大きく伸びが向上する。プレス成形に代表される塑性加工では、材料の伸びに変形可否が大きく支配される。そのため、世界的にTi-6Al-4V合金の成形の研究は通電加熱成形に代表されるように、材料を所定の温度に加熱する時間の短縮を主としたものである。そのため、700℃以下の成形温度では事例が少ないが、軽量化のために補助電源装置(APU)のパレット受け台の材質変更を目的として、420℃以上の加熱でTi-6Al-4V 合金板の90度曲げを達成し、従来のAISI 1080合金からTi-6Al-4V合金へ材質変更が可能となった開発事例参考文献2や、温間成形時の形状誤差を低減させるための工程の最適化、低コスト化について有限要素解析を併用した研究が行われている参考文献3。

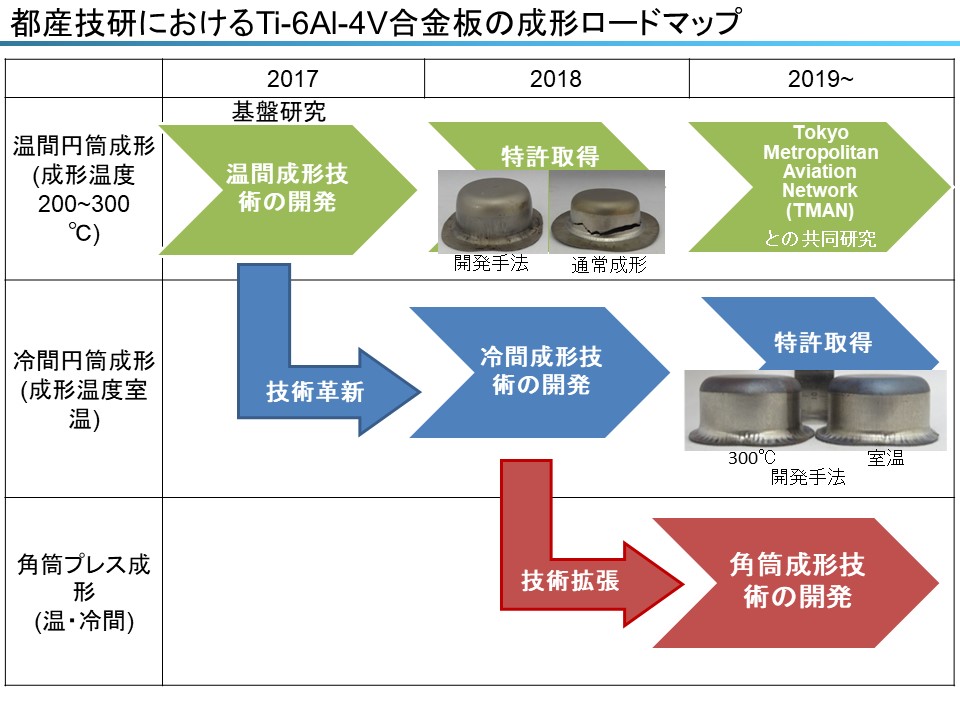

そこで、都産技研では、独自の技術シーズの開発のため、2017年から都産技研独自の研究(以下基盤研究)にて、Ti-6Al-4V合金の温・冷間成形に取り組み、成形法の開発に至った。図3に都産技研におけるTi-6Al-4V合金板のプレス成形ロードマップを示す。

参考文献2) The FABRICATOR.com HP(外部リンク)

参考文献3) Odenberger, -L. E., Oldenburg, M., Thilderkvist, P., Stoehr, T., Lechler, J. & Merklein, M.: J. Mater. Process. Technol., 211 (2011), 1324-1335.

図3 都産技研におけるTi-6Al-4V合金板の成形ロードマップ

チタン合金の温・冷間プレス成形法の開発

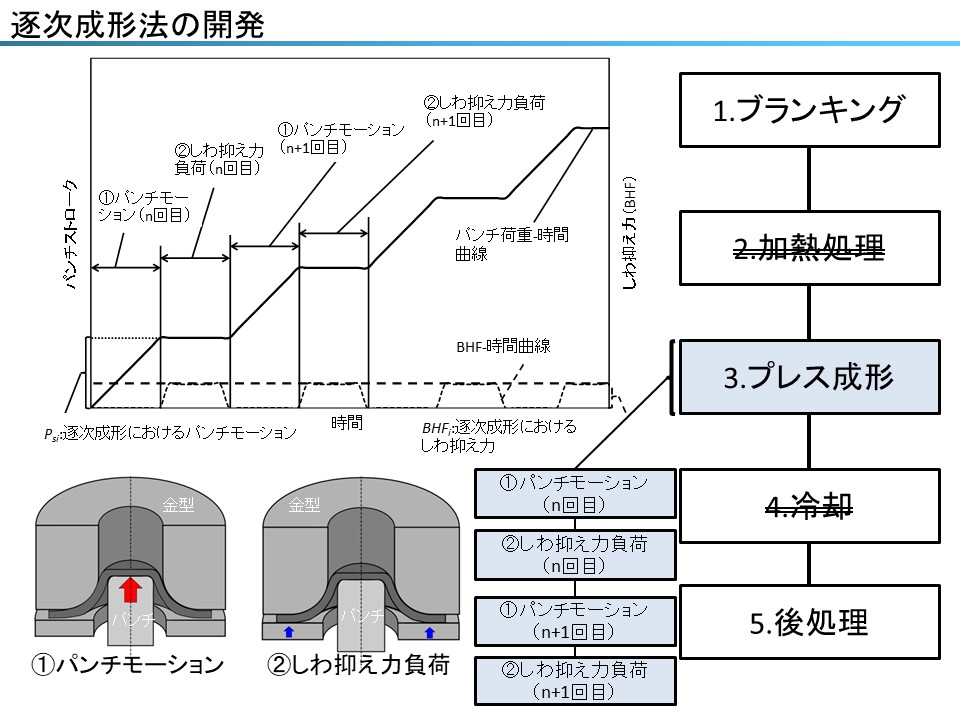

図4に都産技研で開発した逐次成形法の工程概念図を示す。Ti-6Al-4V合金板の温・冷間プレス成形を達成するために、しわ抑え力に着目した。しわ抑え力の負荷は、パンチモーションによる成形中のブランクの薄肉化の進行を促す。そこで、パンチモーション中には、しわ抑え力を負荷しない手法の発想に至った参考文献4~7。

具体的には、(1)パンチモーション工程と(2)しわ抑え力負荷工程の2工程に独立させた。

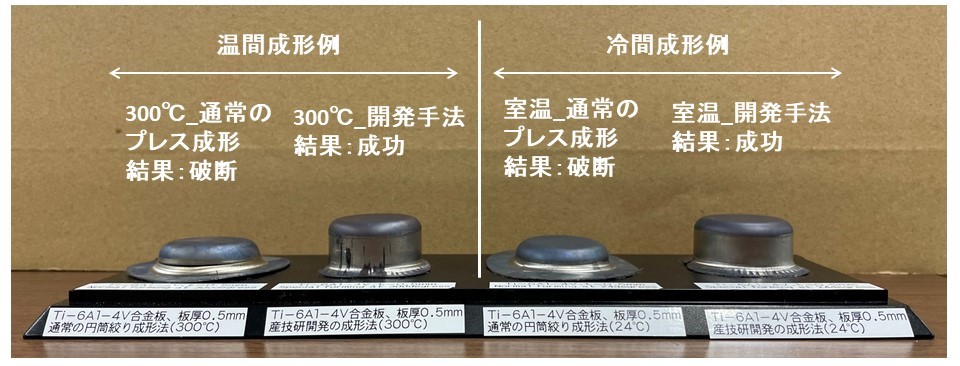

(1)パンチモーション工程では、しわ抑え力を負荷しない状態で、パンチのみを変位させる。本工程において、材料は金型に流入する。(2)しわ抑え力負荷工程では、パンチモーションを止めた状態で衝撃的にしわ抑え力を負荷することで、パンチモーション工程で生じる微細なしわ、もしくはしわの前段階の圧縮応力の集中を抑制する工程となる。(1)と(2)の工程を交互に繰り返して行うことで、金型に沿った形状を材料に付与し、パンチ肩部での破断を抑制した状態でのプレス成形が可能となる。本手法を採用することで、冷間成形を行う場合、成形工程前の加熱および成形後の冷却工程が不要となる。図5に開発した手法でのTi-6Al-4V合金の成形例を示す。通常の成形法では温・冷間のいずれにおいても破断したが、開発法では成形を達成した。

参考文献4) Okude, Y., Iwaoka, T. & Nakamura, I.: Proc. 69th Jpn. Joint Conf. Technol. Plast., (2018), 107-108.

参考文献5) Okude, Y., Iwaoka, T. & Nakamura, I.: Proc. 135th Conf. Jpn. Inst. Light Met., (2018), 335-336.

参考文献6) Okude, Y., Iwaoka, T., Nakamura, I. & Katagiri, T.: J. Jpn. Soc. Technol. Plast., 60-705 (2019), 295-300.

参考文献7)Okude, Y., Iwaoka, T., Nakamura, I. & Katagiri, T.: J. Jpn. Soc. Technol. Plast., 61-714 (2020), 159-164.

図4 都産技研で開発した逐次成形法概要

図5 開発手法と通常の手法による成形比較(Ti-6Al-4V合金、初期板厚0.5 mm)

航空機産業参入支援事業への展開

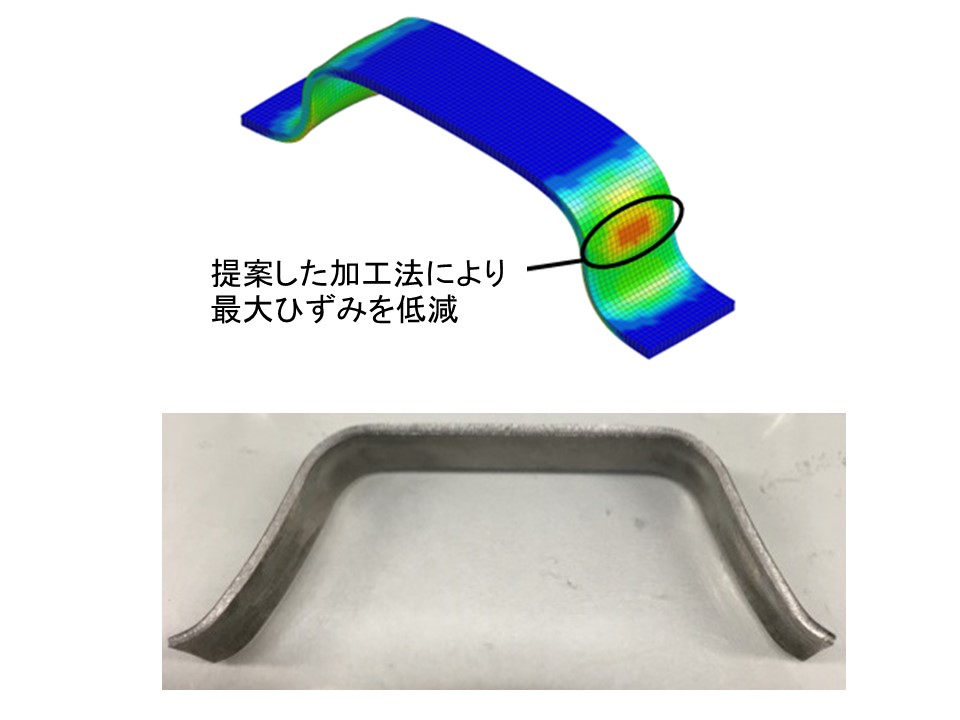

これまでに記した都産技研で開発した技術シーズの活用例として、航空機産業参入支援事業における共同研究として行った、Tokyo Metropolitan Aviation Network(TMAN)参加企業との共同研究がある。都産技研が開発した塑性加工技術を基に、例えばU曲げなどへの適用に取り組むことで、研究先の企業の独自の技術開発に寄与している。図6に共同研究の成果の一例として、共同開発した手法でのU曲げ結果を示す。有限要素解析と実験による研究を行うことで基礎的なU曲げ加工において、肩部での最大ひずみを低減することに成功した結果、従来では破断していたU曲げの成形を達成した。現在は、製品化への適用を目的として研究を行っている。

図6 チタン合金の低温成形加工法参考文献8

参考文献8) 平成30年度(地独)東京都立産業技術研究センター 業務実績報告書,(2018)

Tweet(外部リンク)

関連情報

- 航空機産業支援室

- 特開2020-59045「チタン合金の絞り加工方法」

- 特開2021-41434「金属材料の絞りしごき加工方法及び金属加工物」

※記事中の情報は掲載当時のものとなります。