本文

塗装乾燥炉用VOC処理装置の開発(多摩発表)

藤井 恭子[発表者](バイオ応用技術グループ)、小島 正行(地域結集事業推進室)、染川 正一、萩原 利哉(材料技術グループ)

1.はじめに

塗装品の乾燥工程において、揮発性有機化合物(VOC)を含む悪臭やヤニが発生する。悪臭は環境汚染が懸念されるとともに、近隣住民の苦情問題に発展するケースもある。一方ヤニは粘着性のある焦げ茶色の悪臭を放つ物質であり、被塗物の汚染や処理装置内に堆積することにより装置の不具合を引き起こす原因となる。

塗装乾燥施設は全国で6万基存在するが、その全排出量の95%は対策が施されていないのが現状である。対策が進んでいない原因としては、処理経費が高価であることや十分な設置スペースを確保することが困難であることなどが挙げられる。

本研究ではこれらの課題を解決すべく、従来の乾燥炉に処理装置を組み込んだ乾燥炉一体型処理装置を開発し、必要電気量が従来の乾燥炉と処理装置を別々に運転した際の50%という大幅な省エネを目指すとともに、新たに開発した金属酸化物触媒を搭載することで悪臭やヤニにも対処できるような装置の検討を行った。

2.実験方法

ヤニの分解実験はTG-DTA(示差熱・熱重量分析法)とTPR(昇温反応法)を用いた。用いた触媒はハニカム型セラミック体(□150×50mm)を触媒成分の入った浸漬液に浸漬し、乾燥・焼成することで作製した (図1)。ヤニは塗装工場の乾燥炉から採取し、有機溶媒に溶解後触媒を浸し、乾燥させてヤニを付着させた触媒を得た。省エネ検証には図2に示すような試作実験機を用いた。被塗物を収納しない無負荷の状態で運転を行い、最適運転条件の探索および省エネ効果の検証を行った。

|

|

3.結果・考察

TG-DTAおよびTPRの結果より開発触媒は白金触媒よりも100℃以上低温の350℃以下でヤニを完全分解することができた。

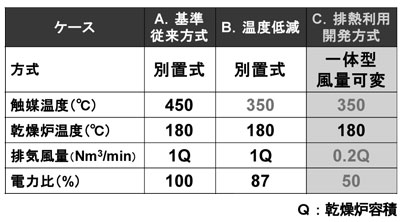

触媒温度350℃、乾燥炉温度180℃、排気風量0.20 Nm3/min(乾燥炉容量に対して約20%)の条件で運転を行った結果、従来方式に対してエネルギー低減率が50%となった(表1)。

表1 省エネ効果比較

4.まとめ

乾燥炉と処理装置を一体とすることで省スペースが可能となり、且つVOC濃度に応じて風量などを制御することによってランニングコストを従来方式の50%まで削減できる見通しを得た。また新規に開発した酸化物触媒を組み込むことでこれまで問題になっていたヤニも同時に処理できる可能性を見出した。今後はより現場に近い状況下で試験を重ねていき、信頼性を確立していく予定である。