本文

超臨界流体を用いた微細発泡射出成形構造観察

山田 岳大[発表者]、小熊 広之(埼玉県産業技術総合センター) 、村田 泰彦(日本工業大学)、横井 秀俊(東京大学)

1.はじめに

軽量化や高寸法精度の成形品を作製出来る超臨界微細発泡射出成形は、非晶樹脂(HIPS)で構成される家電や、結晶性樹脂(PP)で構成される自動車部品への適用が期待されている。このため、寸法精度や強度に起因する各樹脂の内部発泡構造の把握が求められている。本研究では、成形条件変化によるHIPSとPPの発泡構造やセル形態の推移について、X線CTを用いて3次元発泡構造の比較観察を行った。

2.実験方法

樹脂はHIPS M220(日本ポリスチレン工業株式会社)及びPP MH4(日本ポリプロピレン株式会社)を使用した。成形機は、J85EL3-110H-MuCell型(株式会社日本製鋼)である。キャビティ形状は、矩形(長さ:85, 幅:40, 厚さ:5(mm))の平板を使用した。成形条件を表に示す。ゲートから27.5mmはなれた位置(A)で、圧力センサー(Type9221(日本キスラー株式会社)により、型内圧力を計測し、型内の最高圧力(Pmax)を射出容量により変化させた。位置Aにおいて、マイクロフォーカスX線CT装置 SMX-130CT SV(株式会社島津製作所)を用いて成形品を観察し、解析ソフト(VG Studio Max1.2.1(日本ビジュアルサイエンス株式会社)を用いて表示した。

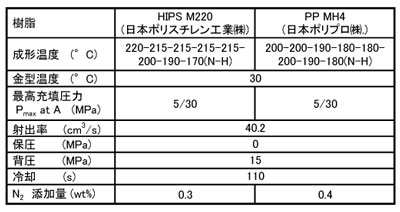

表 成形条件

3.結果・考察

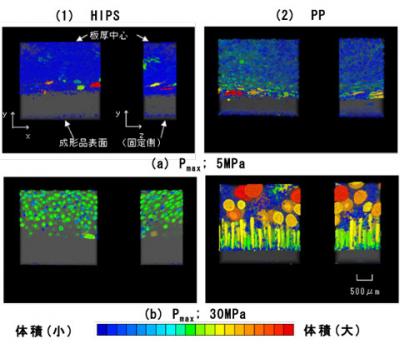

図1に各Pmax条件の発泡構造を示す。Pmaxが5MPaでは、HIPSとPPはほぼ同様の発泡層(コア層)を形成するが、Pmaxが30MPaでは、PPにおいて、HIPSに見られる大きなセルに加えて微細なセルが混在した。また、表層近傍に“つらら状のセル”が形成された。低Pmaxでは、融点以上の流動中に形成されるセル分布を温存した発泡構造となる。このため両者の構造は結晶化の影響を受けずに一致した。一方、高Pmaxでは、流動中のセルは全て潰され、消失し、冷却過程で新たにセルが生成・成長する。PPでは、結晶化温度近傍おいても、セルは生成し、結晶によるセル生成の促進と板厚方向の収縮増大との影響を受け、微細なセルと板厚方向に成長したつらら状セルが混在したものと推察する。

図1 X線CTによる3次元発泡構造発泡構造

4.まとめ

結晶性樹脂と非晶性樹脂の発泡構造を比較観察した結果、Pmaxが5MPaでは、両者のコア層の構造は酷似しているが、Pmaxが30MPaでは、結晶性樹脂において非晶性樹脂に見られる大きなセルに加えて微細なセルとつらら状のセルが形成された。