本文

塗装乾燥炉用VOC処理装置の開発

萩原 利哉[発表者]、染川 正一(材料技術グループ・地域結集事業推進室 兼務) 、

小島 正行、水越 厚史(地域結集事業推進室)、藤井 恭子(バイオ応用技術グループ・地域結集事業推進室 兼務)

1.はじめに

塗装乾燥炉から排出されるガスには揮発性有機化合物(VOC)やヤニ(合成樹脂塗料を焼付けする際に発生する物質)などが混入している。VOCは光化学スモッグや浮遊粒子状物質などの大気汚染や悪臭の原因物質である。また、ヤニは悪臭だけでなく、被塗物や炉内、排気ダクトの汚染、さらにはVOC処理装置の性能低下や触媒被毒をも引き起こす原因となっている。

改正大気汚染防止法により、中小規模の事業所は自主的取組によるVOC排出量削減が課せられ、工程内対策や塗料改質などの対策を実施中である。VOC処理装置導入も一つの手段であるが、設備・維持コストや設置スペースなどの課題から導入困難なのが現状である。

本研究ではこれらの課題を解決するため、乾燥炉と処理装置を一体にした浄化ガス循環式塗装乾燥炉用VOC処理装置を試作し、本プログラムで開発した触媒を搭載して実負荷運転を行いVOCや悪臭・ヤニにも対処できるような装置の検討を行った。

2.実験方法

塗装乾燥炉用VOC処理装置試作機(図1)を用いて、触媒槽温度300℃で塗料を用いた実負荷運転を行った。メラミン樹脂塗料をアルミ平板(400×500mm)に対してスプレーガンで吹き付け塗装を行い、乾燥炉内に6枚セッティングし(VOC負荷量:23.5g)、130℃×30分で乾燥と排ガス処理を行った。なお、VOC処理性能の評価は水素炎イオン化検出器(FID)、脱臭性能は三点比較式臭袋法を用いて行った。

図1 塗装乾燥炉用VOC処理装置試作機

3.結果・考察

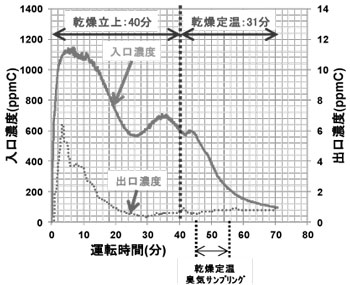

処理風量:0.70 Nm3/min、吸・排気量:0.13Nm3/min、SV:37000h-1の条件で実負荷運転を行った結果、VOC処理性能は99.7%、脱臭効率は99.8%であった(図2、表1)。また、VOCの触媒分解熱利用により、乾燥立上・定温時の電力値は塗料負荷のない無負荷運転時よりも12%低減で運転が可能となった。

図2 VOC処理性能データ

表1 臭気測定データ

4.まとめ

乾燥炉と処理装置を一体化することによって省スペースが可能となった。また、ランニングコストは排熱利用と従来の白金触媒よりも低温でVOCとヤニを処理することで従来方式の52%まで低減できた。さらにメラミン塗料実負荷運転を行った結果、VOC・悪臭除去性能共に99%以上の高い除去率を得られた。

今後は現場での実証試験を重ね、信頼性を確立すると同時に原価低減構造や標準化を実施し、処理装置の設備コスト低減を行っていく予定である。