IoTで現場の負担を軽減する「気密検査遠隔サポートシステム」を公募型共同研究で開発

株式会社コスモ計器と都産技研は、2018年度公募型共同研究(IoTソリューション研究)として「気密検査計測データの収集および遠隔監視システムの開発」に取り組みました。

3年間にわたる共同研究を経て開発されたシステムは、現在製品化へ向けて動き出しています。その歩みについて、株式会社コスモ計器の佐藤 厚 氏、濱出 和敏 氏と、IoT技術グループの綾部 豊樹 プロジェクト事業技術員に話を聞きました。

気密性試験における温度外乱の影響を低減する

自動車や医療機器、電子部品など、工業製品には気密性を求められる部品が多くあり、その製造工程では気密性試験が行われています。

工業用計測器の製造販売を行うコスモ計器は、気密性試験で用いるエアリークテスターで世界トップレベルのシェアを誇っており、さまざまな産業にその技術を展開してきました。

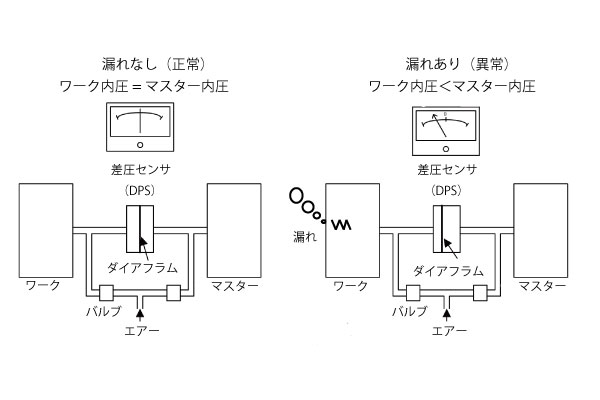

エアリークテスターは、漏れのない基準品(マスター)と試験体(ワーク)に同じ空気圧をかけ、二つの容器内圧の差を計測して気密性が確保されているかを判定します。

試験体の気密性が不完全であれば、容器内圧力が低下し、基準品との内圧差を検出することで、試験体の良否判定ができるという仕組みです(図1)。

図1 エアリークテスターの動作原理

漏れのない基準品(マスター)と試験体(ワーク)に、

同じ空気圧をかけて規定以上の差が生じた場合に異常と判定する。

気密性試験は工業製品の検査として高い精度が求められる一方で、温度変化の影響を受けやすく誤差が増大するという課題を抱えていました。

試験体の温度が変化することで内部の空気が膨張または収縮し、内圧が変化してしまうためです。コスモ計器は温度補正機能を開発するなどして誤差の低減に努めてきましたが、設備導入時での補正機能のセットアップやトラブル時の原因究明に多くの時間と労力が必要でした。

「気候による温度変動はその現場ごとに異なりますし、試験設備のどの部分の温度が影響しているのか特定することも容易ではありません。お客さまの現場環境の制約下で調査を行う必要があり、解決までにお待たせしてしまうこともありました」(佐藤 氏)

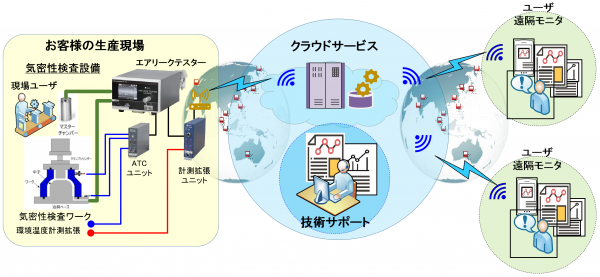

こうした課題を解決すべく、公募型共同研究では図2に示す「気密検査遠隔サポートシステム」の開発を行いました。具体的には、精度向上のために温度測定点を増やした「計測拡張ユニット」と、計測データをクラウド経由で集約し見える化する「遠隔監視ソフトウェア」の新規開発に取り組みました。

図2 「気密検査遠隔サポートシステム」の全体概念図

生産現場で計測されたデータをクラウド経由で遠隔監視することで、

問題解決の迅速化だけでなく、不良の予兆検知も期待できる。

「目的を実現するために必要な機能は何か?」

公募型共同研究は、2018年10月から2021年9月までの3年間にわたり行われました。

コスモ計器と都産技研で定期的なミーティングを重ねるなか、まずは開発すべき機能の選定に重点を置いたといいます。

「当初はデータの見える化だけでなく、機械学習によるデータ分析や、ソフトウェアの自動アップデートなど、IoTでチャレンジしたいアイディアがたくさんありました。全てに手を付けると最後までたどり着かない可能性があるので、まずは必要とする機能を整理するために、計画段階で『実現する目的と必要な機能は何か?』と時間をかけて議論することから始めました。現場では手を動かしながら開発することが当たり前になっていたので、とても貴重な経験になりました」(濱出 氏)

「それはMUST? WANT?と問いながら検討を進めました。3年間という長期スパンの研究だからこそ、最初の数ヶ月をこうした議論に使えたのだと思います」(佐藤 氏)

ミーティングでは遠隔監視システムの役割として、「確認対象となるお客さま数とデータ収集する頻度と量」、「お客さま現地での検証作業の最少化」などの要件を洗い出し、開発すべき機能を絞り込んでいきました。

「遠隔監視システム構築に携わっていた経験を活かし、想定される課題の抽出を行い解決するための機能を検討していきました。また、自動車関連の仕事で得た経験から、ユーザーニーズを共有しながら議論ができたことが良い成果につながったと思います」(綾部)

「目に見えない計測誤差要因」を確実に捕まえる

試験環境変化に伴う計測誤差要因を正確に捉えるために、「計測拡張ユニット」の新規開発を行いました。

既存方式では、4点の温度計測機能を持つ温度補償ユニットを用いて試験体の温度を計測し、計測誤差が最小となるよう補正を行います。

しかし、この計測点数では多くの機器で構成される試験環境全体を網羅した要因確認は困難でした。そこで9点の温度計測拡張機能を持った「計測拡張ユニット」を開発し、温度計測点を合計で最大13点に増やすことで、測定誤差要因が特定できるようになりました。

「計測拡張ユニット」はお客様現場で得たデータを遠隔地にあるお客さまサポートへ転送する働きも持っています。図3に気密検査遠隔サポートシステムの主要機器で構成したデモセットを示します。

「複数のデータから問題事象を特定するには、データ相互間の時間的同期が重要です。エアリークテスター本体と計測拡張ユニットの時間は等しいとは限らないので、二つのデータを時間的に紐づけて同時刻に取得されたようにする必要がありました。エアリークテスター本体の変更なく計測拡張ユニットの開発だけで時間同期を実現するかは技術的に苦心しました」(濱出 氏)

図3 「気密検査遠隔サポートシステム」のデモセット。

左からエアリークテスター、計測拡張ユニット、温度補償ユニット、マスターチャンバー、模擬ワーク

マルチプラットフォームで複数の顧客ニーズに対応

開発当初「遠隔監視ソフトウェア」は、計測データをクラウドに格納することを想定していました。

しかし、お客さまのなかには社内で計測したデータを社外に送信することに慎重な企業も存在します。

クラウド以外にもオンプレミス(自社運用)にも対応すべくマルチプラットフォーム化を行う必要性があり、仮想化技術の一種であるコンテナ技術を活用したソフトウェア開発にチャレンジしました。

「コンテナ技術を活用したおかげで複数のプラットフォームに対応可能になり、お客さまのニーズに合わせてクラウド、オンプレミスが選択できる、フレキシブルなシステムが実現できたと思います」(綾部)

独自技術を磨きながら、世の中の変化にも追従する

共同研究で得られた成果を踏まえ、コスモ計器では「気密検査遠隔サポートシステム」の事業化を進めています。

「既にお客さま環境での実証試験を行っており、おかげさまで高評価をいただいております。今後は2022年10月の一般販売を目指して社内体制を整え、その手前でも特注での販売など臨機応変に対応できればと考えています」(佐藤 氏)

「実証試験では、お客さまの現場は最少人数で対応し、遠隔からの後方支援が受けられるようになり、時間と労力が半減できたことは大きな成果です。従来はお客さまの現場に出向かないと確認できなかったことが、遠隔から確認できるようになったことは画期的なことで、トラブル発生の未然防止に大いに役立つと思います」(綾部)

今後はさらなる機能追加を予定しているほか、5Gなどの先進的なテーマも視野に入れているといいます。

「独自技術を持っているという自負はありますが、世の中の変化に追従していかなくては、顧客に取り残されてしまいます。中小企業単体で先端技術を導入することは難しいですが、今回のように都産技研さんのサポートがあれば、一歩踏み出せるのではと思います」(濱出 氏)

「都産技研は、引き続き事業化の実現へ向けた技術支援を行っていきます」(綾部)

Tweet(外部リンク)

開発本部 情報システム技術部

IoT技術グループ

プロジェクト事業技術員

綾部 豊樹(あやべ とよき)

※記事中の情報は掲載当時のものとなります。