本文

外観観察

下記の項目をクリックすると解説にジャンプします。

事故原因解明の流れ

繊維製品の事故原因解明の流れは、図のようになります。

まず、事故の発生状況の確認と事故品の観察を行います(1)。次に、発生状況と事故品の観察より得られた情報をもとに事故原因の推定を行います(すなわち事故原因の仮説を立てる2)。そして、その仮説を立証するために試験を行います(3)。試験により仮説が立証されれば原因解明(4)となり、再発防止策を検討します(5)。仮説が立証されなければ、試験結果とともに、再び事故の発生状況の確認と事故品の観察を行い、仮説を立てて、試験を行います。

したがって、事故原因の解明を効率的に行うには、適切な原因の推定が必要です。この推定が誤っていれば、原因解明には至らず、ときには誤った結論を導きかねません。

事故原因は依頼者からの事故発生状況の説明と事故品の観察から推定します。よって、この2つの情報を適切に解釈することが事故原因解明への近道となるのです。

以下に「事故発生状況の確認」と「事故品の観察」について説明します。

事故発生状況の確認

事故発生状況の確認事項は基本的に(1)いつ?(2)どこで?(3)どのように?がポイントとなります。また、できる限り詳しく調査を行うことが肝心です。例えば染色工程で事故が発生した場合、染色工程以前の編織工程、製糸・紡糸・紡績工程で、すでに事故の要因が生じていることがあります。この場合は染色工程以前の工程を調査しなければ、再発防止策の検討まで至ることはできません。

また、依頼者や消費者からの情報は、「事故が起きたのは自分の過失のためではない」という意識が働くため、偏ったものになりがちとなり、必ずしも正しい情報とは限りません。あくまでも原因解明のためのひとつの情報ととらえるべきです。

右図は当所の事故調査チェックシートです。

事故品の観察

事故品の観察方法はクレーム事例によって異なってきますが(個々のクレーム事例の外観についてはクレーム事例と事例ごとの試験方法に記載されています)、ここでは、どんな事例についても行う必須項目について、ジャケットの変色を例に解説します。

項目1 事故部分の明確化

最初に行うことは、事故部分を依頼者とともに明確にすることである。これを行わなければ、どの部分についてトラブルとなっているかがハッキリせず、次の工程に進むことができない。明確にする項目は

1. 事故となった現象(変色やキズ・変形など)

2. 現象の分布(部位)および程度

の2項目である。

今回の事例では、紺のジャケットの袖口が赤味に変色したとのことであった。

項目2 事故品全体の観察

依頼者とともに確認した部分以外についても、事故品全体を観察し、現象の有無やその程度を確認する。事故の種類によっても異なるが、衿やラペル、ポケットの裏側は比較的、消費過程でさまざまな作用を受けにくい部位なので、この部分を正常部として比較するとよい。

今回の事例では、袖口以外にも、袖に点々と同様の変色が見られる。この部分は、しわの山の部分と一致する。また、肩の辺りも変色している。しかし、その程度は袖口が最も著しかった。

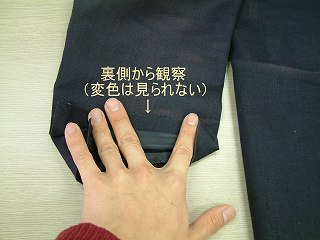

項目3 表側と裏側を確認

事故部分について、表側と裏側から観察する。表側と裏側、どちらが正常部との変化が大きいかを確認することにより、どちらの側から変色をもたらした作用を受けたかがわかる。

今回の事例では、裏側に変色は見られなかった。

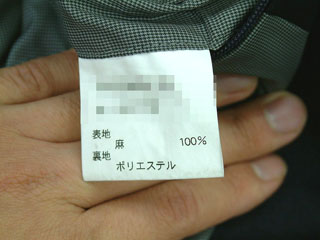

項目4 品質表示の確認

事故品の品質表示(組成・取り扱い)を確認する。素材を確認することにより、事故の種類を限定できる場合がある。また、取り扱い表示は再現試験を行うための指針となる。なお、組成表示は正確に記載されているはずであるが、希に誤っていることがあるので注意する。

| 観察結果 | 事故原因の推定 |

|---|---|

| 紺のジャケットの袖口が赤味に変色 | 部位および色の変化の方向より推定。光、汗、漂白剤・・・? |

| 変色部分は袖口以外にも、袖に点々と同様の変色が見られる。この部分は、しわの山の部分と一致する。 | 光の当たる部分だけ変色。光? |

| 肩の辺りも変色している。また、衿やラペルの裏側では変色が認められない。 | 光の当たる部分だけ変色。光? |

| 変色の程度は袖口が最も著しかった。また、袖口の裏側は変色が認められない。 | 光だけなら、袖口が最も変化が大きくはならない。汗だけなら、裏側の方が変色の程度が大きくなるはず。光と汗の複合作用? |

以上より、光と汗の複合作用を原因として推定した。

事故品の観察により事故原因を的確に推定するには、多くの知識と経験が必要となります。ですので、多くの事故事例に取り組むことが、外観観察の熟練度向上につながるといえます。